めっきのひろば > フラッシュ金めっきとは?

フラッシュ金めっきとは?

はじめに

フラッシュ金めっきは、極めて薄い金膜を短時間で形成するめっき方法です。厚みは0.25μm未満(一般的には0.1μm以下)と非常に薄いにもかかわらず、耐食性や導電性を確保できるため、電子部品やプリント基板をはじめ、装飾用途にも広く利用されています。少ない金使用量で美しい外観と必要な機能を両立できる点が特徴であり、コスト削減の観点からも注目されています。

当記事では、フラッシュ金めっきの基礎知識から表面処理としての役割、製造工程などを詳しく解説します。

1.フラッシュ金めっきとは?

フラッシュ金めっきとは、 ごく短時間で行う非常に薄い金めっきのことを指します。アメリカのASTM B488規格では厚さ0.25μm未満と定義されますが、実際には0.1μm以下の仕上げが主流です。薄膜のため、下地めっきの色調がそのまま反映されやすく、装飾用途では「金の色付け」として利用されることもあります。

厚みがない分、厳しい環境下での耐久性には劣るものの、接点部品などでは金の優れた導電性や耐食性を経済的に生かす方法として広く採用されています。銅やニッケルを下地に用いることで、美しい金色の外観をわずかな金使用量で実現できる点も特徴です。

1-1.金めっきの分類

金めっきは、大きく分けて「電解めっき」と「無電解めっき(化学めっき)」の2種類があります。

■電解金めっき

外部から電流を流して金属イオンを析出させる方法で、めっき厚をある程度調整でき、はんだの濡れ性にも優れます。ただし、厚みにばらつきが出やすく、使用する金の量によってコストが高くなる点が課題です。

■無電解金めっき(化学めっき)

電気を使わず化学反応で均一に金属を析出させる方法で、コストを抑えられるのが特徴です。フラッシュ金やENIGとも呼ばれ、平滑性やはんだ濡れ性に優れているため、スマートフォンやデジタルカメラのプリント基板に多用されています。

なお、金めっきは厚ければ良いというわけではなく、 厚すぎると実装時に不具合を起こす可能性もあるため、用途に応じた適切な厚みの選択が重要です。

三ツ矢の金めっきはこちら

1-2.用途によって異なる金めっきの膜厚

金めっきは用途ごとに標準的な膜厚が定められており、その厚さによって機能やコストが大きく変わります。たとえば、スイッチやコネクタの接点では0.1~1.5µm程度が一般的で、摩耗や腐食に耐える厚みが求められます。一方、装飾品では光沢や色調を安定させるために1µm以上の厚膜が使用されることも少なくありません。

金めっきの中でもフラッシュ金めっきは、 膜厚が0.03~0.1µm程度と極めて薄いにもかかわらず、銅の酸化を防ぎ、はんだ付けや接点信頼性を確保できます。そのため、スマートフォンやデジタルカメラといった、軽薄短小化が進む電子機器のプリント基板に広く採用されています。薄膜であることでコストを抑えつつ性能を維持できる点が、フラッシュ金めっきの大きな利点です。

2.フラッシュ金めっきの役割

フラッシュ金めっきは、薄膜でありながら電子部品の信頼性を支える重要な表面処理です。

以下では、その具体的な役割を解説します。

①耐食性・素材の機能性向上

フラッシュ金めっきは、外観仕上げだけでなく基材の耐食性や機能性を高めるための有効な表面処理です。 極めて薄い金の層を短時間で形成することで、素材表面を酸化や腐食から保護し、長期的な性能維持に寄与します。

たとえば、製品に折り曲げや切断などの二次加工を施すと素地が露出し、サビや劣化の原因になりますが、その上に再度フラッシュ金めっきを施すことでクラックや端面の弱点を補うことが可能です。これにより、製品全体の耐久性が飛躍的に向上し、安定した品質を確保できます。さらに、素材本来の特性を保ちながら補強できるため、電子部品や装飾品など幅広い分野で信頼性向上に役立つ処理として位置づけられています。

②プリント基板におけるはんだ付け性の確保

プリント基板とは、電子部品を取り付けて回路を形成するための板で、銅の配線によって電気を通す役割を持ちます。しかし、銅は空気に触れると酸化し錆びるため、そのままでははんだ付け不良の原因となります。これを防ぐために施されるのが「表面処理」であり、プリフラックスやはんだレベラー、電解金めっきなどさまざまな方法があります。

その中でも、無電解金めっき(フラッシュ金/ENIG)は特に有効です。 金層は極めて薄いものの、はんだとのなじみが良く、表面が平滑なため、小型や多ピンの部品を実装する基板に適しています。さらに、はんだ付けを行わない部分でも耐食性を発揮し、基板全体の信頼性を高める効果があります。

はんだ濡れ性とは

③コスト削減の観点

フラッシュ金めっきは、 通常の金めっきに比べて処理時間が短く、仕上げの手間も少ないため、コストを抑えやすい方法です。めっきの費用は「どのくらいの広さの表面に」「どのくらいの厚さで」金属を付けるかによって変わります。表面が大きければ大きいほど、また厚みが増えるほど、多くの金属を使うことになり、その分コストが上がってしまいます。

フラッシュ金めっきは0.1μm以下というごく薄い膜で仕上げられるため、必要な機能を保ちながら金属の使用量を減らせ、コストを抑えると同時に納期の短縮にもつながります。

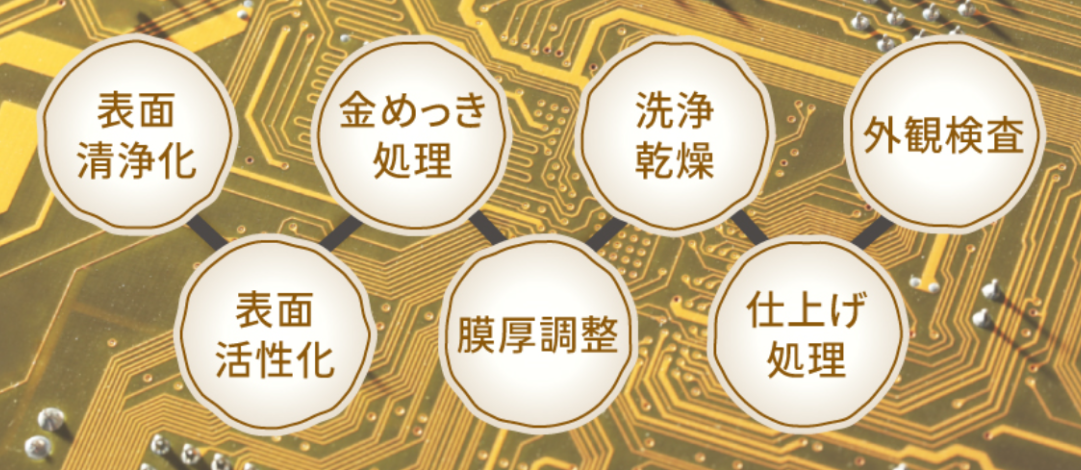

3.フラッシュ金めっきの製造工程

フラッシュ金めっきは、短時間で薄い金膜を形成するために、工程管理が重要です。ここでは、基材の洗浄から最終検査までの一連の流れを順を追って解説します。

①基材の洗浄と前処理

フラッシュ金めっきの工程は、まず基材表面の洗浄から始まります。油分やホコリ、酸化膜が残っていると、後のめっきが均一に付着せず剥がれやムラの原因になります。アルカリ洗浄や酸洗いなどで表面を清浄化し、素地を露出させることで、めっき層がしっかり密着できる下地を整えます。

②表面活性化による密着性向上

前処理を終えた基材は、さらに化学処理や電解脱脂によって表面を活性化させます。特にステンレスなど不動態膜を持つ素材では、この活性化処理が重要です。金属表面に「めっきが付きやすい状態」を作ることで、フラッシュ金めっきの均一性や耐久性を高めます。

③金めっきの実施

下準備が整った基材を金めっき槽に浸漬し、電流を流して表面に金を析出させます。フラッシュ金めっきは通常の金めっきよりも時間を短縮して行うため、ごく薄い層(0.25μm未満、一般的には0.1μm以下)が形成されます。外観の金色仕上げだけでなく、耐食性や接触信頼性を持たせる役割も果たします。

④処理時間と膜厚のコントロール

フラッシュ金めっきでは、膜厚の管理がコストと性能の両面で重要です。処理時間を長くすると金属膜が厚くなりますが、過剰な厚さはコスト増や実装不良の原因になり得ます。一方で、薄すぎると耐久性が不足するため、用途に応じて時間や電流密度を最適に調整し、狙った膜厚を実現します。

⑤めっき後の洗浄と乾燥工程

めっき処理が完了した基材は、残留するめっき液や薬品を取り除くため、純水などで複数回の洗浄が行われます。不純物が残ると腐食や変色の原因となるため、この工程は品質保持に欠かせません。その後は加熱乾燥や温風乾燥によって水分を除去し、表面酸化を防ぎます。

⑥仕上げ処理と防変色対策

めっき後には、必要に応じて仕上げ処理が施されます。たとえば、研磨で表面を整えたり、防変色処理を加えて光沢や耐久性を保持したりします。フラッシュ金めっきは薄膜であるため、変色や摩耗対策として適切な仕上げを行うことで、外観品質と機能性を長期間維持できます。

⑦品質保証と外観検査

最終工程では、めっき膜の厚さや均一性を測定し、仕様に適合しているか確認します。外観検査では、キズやムラ、剥がれ、シミがないかを細かくチェックします。高い品質基準を満たした製品だけが梱包・出荷されます。信頼性の高いめっきを実現するため、厳密な検査体制が整えられています。

まとめ

フラッシュ金めっきは、短時間でごく薄い金膜を形成する表面処理で、アメリカのASTM B488規格では厚さ0.25μm未満とされていますが、一般的には0.1μm以下が主流です。装飾用途では美しい金色を演出し、電子部品では導電性や耐食性を経済的に確保できる点が大きな特徴です。プリント基板の酸化防止やはんだ付け性の向上にも役立ち、スマートフォンなど小型精密機器に多用されています。

工程は、基材の洗浄・前処理から始まり、表面活性化、金めっきの実施、膜厚管理、洗浄・乾燥、仕上げ処理、防変色対策、最終検査まで段階的に進められます。用途に応じた膜厚調整で性能とコストのバランスを取れる点が魅力であり、幅広い分野で信頼性向上に貢献する重要な技術です。

めっきに関するお問い合わせはこちら