めっきのひろば > プローブピンとは?

プローブピンとは?

はじめに

半導体や電子部品の検査工程では、わずかな信号の変化を正確に捉えることが求められます。その信頼性を支えるのが「プローブピン」です。プローブピンは検査対象の電極に直接触れ、電気信号を伝達する接触部品で、微細化が進むデバイスにおいて欠かせない存在です。

当記事では、プローブピンの仕組みや種類、先端形状、めっきとの関係などを解説します。プローブピンについてさらに知識を深めたい方はぜひ参考にしてください。

1.プローブピンとは

プローブピンとは、電子部品や半導体デバイスの電気的な特性評価や導通検査を行うための接触部品です。コンタクトプローブとも呼ばれ、検査対象物(ワーク)に接触して電気信号を伝達し、断線や短絡の有無、高周波特性などを測定します。

プランジャー(可動軸)・バレル(筒状の外枠)・スプリング(ばね)の3部品で構成され、スプリングの弾力によって一定の接触圧を維持する仕組みです。この構造により、被測定物の表面状態が多少異なっても安定した接触が得られ、検査の再現性が高まります。

高精度化が進む半導体製造において、プローブピンは検査信頼性を支えています。

1-1.プローブピンの使用用途

プローブピンは、電子部品や半導体製品の試作段階から量産工程まで幅広く利用され、製品の品質確認や不良検出に役立ちます。

主な用途としては、半導体ウェハ上の各チップの電気特性を調べる「ウェハテスト」や、組み立て後のICパッケージの機能確認、プリント基板の導通試験などがあります。さらに、自動車分野ではECUやセンサーなどの車載電子部品の動作確認にも使われています。

プローブピンの品質は検査精度や生産性を左右する要素であり、用途や条件に応じた最適な選定が不可欠です。

1-2.プローブピンを半導体検査で使う理由

半導体検査でプローブピンが使われるのは、微細化が進むデバイスの電気特性を高精度かつ安定して測定するためです。プローブピンは、ばね構造によって一定の接触圧を維持しながら電極に安定して接触できるので、測定中の振動や位置ずれがあっても信号の再現性が保たれます。

プローブピンは手動検査や一般的な治具では困難な微小信号の測定を可能にし、半導体製造の品質保証や歩留まり向上に欠かせない部品となっています。

2.プローブピンの種類

プローブピンは、検査対象の構造や測定内容に応じて最適なタイプを選定する必要があります。主な種類には「カンチレバータイプ」「バーチカルタイプ」「ポゴピンタイプ(スプリングタイプ)」の3つがあり、それぞれ構造や動作原理が異なります。

ここでは、それぞれの特徴を詳しく紹介します。

2-1.カンチレバータイプ

カンチレバータイプは、片持ち梁の原理を利用して微小ピッチの検査に対応できる構造を持ちます。主にウェハやパッケージのプローブカードに使用され、ピンの先端は細くテーパー加工や曲げ加工を施して接触精度を高めています。

スクラビング効果(軽い擦り動作)によって酸化膜を除去し、接触抵抗を低減できるため、安定した信号取得が可能です。また、横方向からのアプローチも可能なので、密集した電極や微細パッドの導通検査に最適です。

高精度検査に適する反面、構造が繊細で摩耗しやすいため、定期的なメンテナンスが必要です。

2-2.バーチカルタイプ

バーチカルタイプは、垂直方向にピンが並ぶ構造で、高周波信号や高速データ通信を扱う検査に適したタイプです。インピーダンス整合を取りやすく、反射や信号損失を最小限に抑えられる点が特徴です。

座屈応力の原理を利用しており、ピンが上下に直線的に動作するため、横ずれが少なく接触安定性が高いのもメリットです。先端は被測定物に応じてニードル形状や半球形状などに加工され、小型で高密度実装にも対応します。

半導体ウェハや高周波デバイスの検査において主流となっている方式です。

2-3.ポゴピンタイプ(スプリングタイプ)

ポゴピンタイプ(スプリングタイプ)は、スプリング構造により上下方向の可動域を持つ汎用性の高いプローブピンです。コンタクトプローブとも呼ばれ、IC・電子部品・プリント基板など、あらゆる導通検査に使用されます。

構造はプランジャー、バレル、スプリングで構成され、一定の接触圧を維持できるため、振動や位置ずれのある環境でも安定した測定が可能です。コストパフォーマンスにも優れ、交換やメンテナンスが容易で大量検査に適するのが特徴です。

一般的な電子機器の量産検査で広く採用されている形式です。

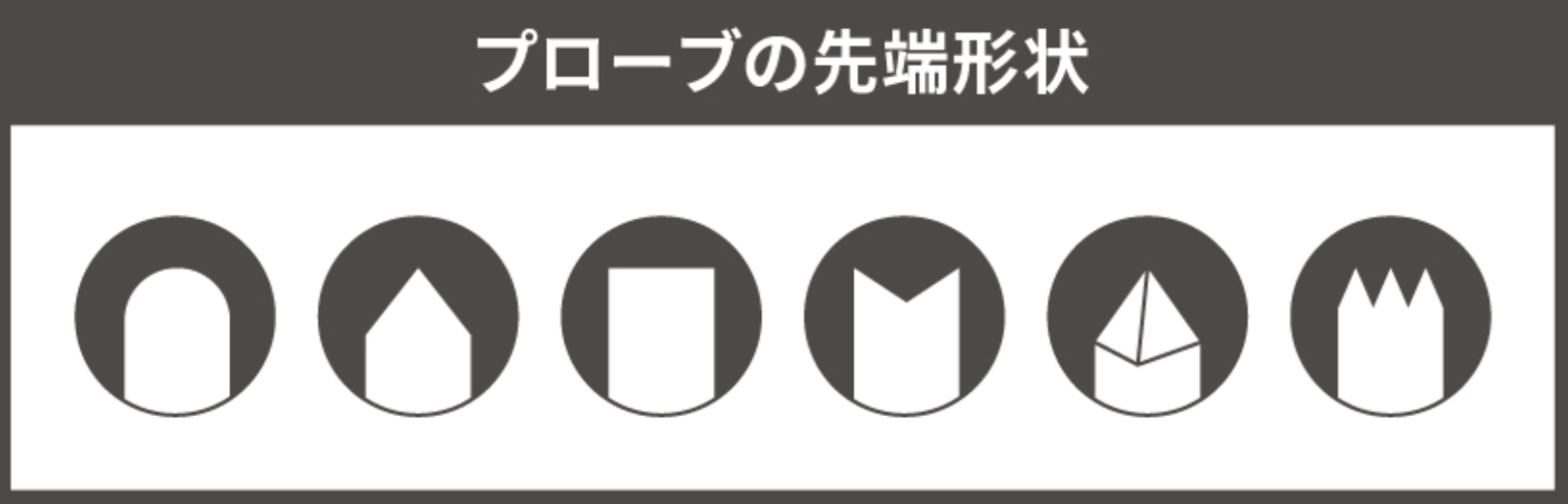

3.プローブ先端形状の種類

プローブピンの性能を最大限に発揮するには、検査対象物の形状や材質に応じた先端形状を選ぶ必要があります。ここでは、先端形状の種類とそれぞれが向いている活用シーンについて解説します。

①アール

アール形状は、先端が半球状になっており、傷つきやすい電極やフレキシブル基板(FPC)の検査に最適です。柔らかい接触で対象物へのダメージを抑えながら、安定した導通を確保できます。

摩耗しにくく、フラックスや酸化膜のないきれいな表面への接触にも適しています。主に、繊細なパッドや微小電極の非破壊検査に用いられる形状です。

②ニードル

ニードル形状は、先端が鋭く尖っており、基板のパッドや端子など微細な部分の精密検査に使用されます。酸化膜やフラックスを貫通し、確実な導通を得やすいのが特徴です。

半田パッドやスルーホールなどへの接触にも適しており、高精度な導通チェックや微小電流測定に欠かせません。

③フラット/逆円錐

フラット形状は、先端が平らで電極表面を傷つけずに面で接触する用途に用いられます。均一な接触圧が得られるため、安定した測定が可能です。

一方、逆円錐形状は先端が凹んでおり、端子の凸形状を受ける用途に適しています。両者ともに、接触安定性と再現性を重視する測定で多く採用されています。

④三角錐

三角錐形状は、基板のスルーホールや凹部を検査する際に適したタイプです。鋭いエッジが確実に接触し、酸化膜を貫通して安定した導通を確保します。接触力が強く、しっかりとした信号取得が可能なため、堅牢なテスト環境や耐久試験にも活用されています。

⑤クラウン

クラウン形状は、先端が複数の刃(歯冠状)で構成されており、BGA端子や実装部品のリードなど凸形状部分の検査に適しています。

複数点で同時に接触するため、導通の信頼性が高く、酸化膜を貫通して安定した信号取得が可能です。多点接触が必要な高密度実装検査で広く利用される形状です。

4.プローブピンとめっきの関係

プローブピンには、導電性の向上や接触抵抗の低減、耐摩耗性・耐食性の確保といった目的から、めっき加工が不可欠です。プローブピンは電子部品や半導体の電気的検査において、繰り返し接触を行うため、表面の金属疲労や酸化被膜の発生が性能低下につながります。金属表面に適切なめっきを施すことで、電気的特性を安定させ、長期間にわたって一定の接触品質を維持できます。

具体的には、下地にニッケル(Ni)めっきを施して密着性と防錆性を確保し、その上に金(Au)、パラジウムニッケル(Pd-Ni)、ロジウム(Rh)などを重ねるのが一般的です。金めっきは低接触抵抗と高い導電性を持ち、微小信号を扱う精密検査に適しています。パラジウムニッケルめっきは耐摩耗性とコストのバランスに優れ、ロジウムめっきは高硬度で摩耗や腐食に強い特性があります。

用途に応じためっきの選定は、検査精度とプローブピンの寿命を左右します。

まとめ

プローブピンは、半導体や電子部品の検査を支える精密な接触部品です。カンチレバー、バーチカル、ポゴピンなど多様な構造があり、検査内容や対象物に応じて最適なタイプを選ぶことが求められます。先端形状もアール、ニードル、クラウンなどさまざまで、対象の材質や精度要件に合わせた選定が必要です。

また、表面のめっき加工は導電性や耐久性を保つ鍵であり、金やパラジウムニッケルなどの組み合わせにより、長期的な接触安定性を確保できます。高精度化が進む電子機器検査の現場では、構造・材質・めっき処理を総合的に考慮した設計が今後ますます求められるでしょう。

プローブピンへのめっきに関するお問い合わせはこちら